在有機硅大宗工業產品中,熱硫化硅橡膠所占份額較大。伴隨生產技術改進和應用技術的發展,熱硫化硅橡膠 的應用領域不斷擴展。在中國有機硅市場中,熱硫化硅橡 膠及其制品雖然產銷量大,但是,現有國產主要產品仍停 留于中低檔水平,要提高熱硫化硅橡膠生產和應用技術水 平,必須研究開發先進生產加工技術。本文通過分析現行生產工藝和現有產品的技術差距,列舉熱硫化混煉硅橡膠 實用的改進生產技術措施,希望對提高產品質量有所幫助。

1.1 原材料選擇的原則

制備混煉硅橡膠的原材料選擇原則,既不能為降低成本一味追求使用低檔次廉價原材料,也不應該超過實際需要盲目選用**原材料導致增加 生產成本和產品過剩性能浪費,應依據目標產品的具體使用要求和加工條件,科學合理地選擇和運用原材料,才可能生產出真正具有市場競爭力的上等產品。

1.2 原材料選擇與運用

高質量生膠是生產高性能混煉硅橡膠的主要條 件之一,但是單純依靠生膠質量也不可能完全解決 混煉硅橡膠產品質量問題,除硅橡膠生膠之外,還 需要科學選用填料、結構化控制劑、硫化劑及其它加工助劑,同時還要兼顧硅橡膠各種助劑組分之間 的組合匹配。

⑴ 基礎聚合物種類

不同類型硅橡膠生膠的性能差異較大,應根據混煉硅橡膠的具體要求,選擇適用類型的生膠。例如,一般通用 型硅橡膠可應用甲基乙烯基硅橡膠生膠;對應于高耐熱和 耐輻射使用要求,則應選用甲基苯基乙烯基硅橡膠,并且生膠的乙烯基含量不宜過高;為滿足更高耐輻射要求,應 選擇苯撐硅橡膠或苯醚撐硅橡膠;耐油、耐溶劑要求的混 煉硅橡膠應選擇聚甲基三氟丙基硅橡膠;與食品、醫療相 關的應用,宜選用加成反應硫化型的硅橡膠。

⑵ 硅橡膠生膠規格型號與結構特點

硅橡膠生膠聚合物分子量的大小和分子量分布、生膠乙烯基含量和乙烯基側 鏈的分布與硅橡膠的工藝性能和使用性能密切相關。一般用于精細小件硅橡膠制 品加工的混煉硅橡膠,強調膠料流動性等加工性能,應選用分子量適中的生膠; 對于要求機械性能較高、特別是強調要求硫化膠高撕裂強度的混煉膠,則需要選 擇分子量較高的端乙烯基硅橡膠生膠,并且生膠高分子側鏈乙烯基*好適當集中 分布;用于長壽命硅橡膠按鍵加工的混煉膠,其硫化膠的壓縮長久變形和疲勞壽 命是重要性能指標,應特別選擇分子量分布相對較窄的生膠;用于導電硅橡膠加 工的生膠,則需要特別控制生膠的揮發分含量。

⑴ 填料種類

用于混煉硅橡膠的填充材料,包括補強填料、致廉填料(增量 填料)和特殊功能填料等。 常用的補強填料有氣相法白炭黑和沉淀法白炭黑等。為了降低 混煉硅橡膠生產成本,對于機械強度要求不高的硅橡膠,可適當采 用半補強填料,如石英粉(硅微粉)、硅藻土、碳酸鈣粉(包括重 鈣、輕鈣、白艷華)、硅灰石粉、滑石粉等。 要求特殊功能的混煉硅橡膠,有時需要添加特殊功能的專用輔 助材料,以提高硅橡膠耐熱、絕緣性能,或賦予硅橡膠導熱、導電、 導磁等特定功能。

⑵ 填料的選擇與運用

白炭黑是*常用和補強效果*好的硅橡膠補強填料。氣相法 白炭黑和沉淀法各有不同特點,各自適應不同的使用要求。 為了降低生產成本,通用型混煉硅橡膠大量應用沉淀法白炭 黑作補強填料。 選用沉淀法白炭黑時需要注意,其水懸液pH值呈中性的沉淀法 白炭黑不適宜用作硅橡膠的補強填料。

⑶ 填料處理

對于要求高擠出流動性能或高介電性能的混煉硅橡膠,應采用 表面改性處理白炭黑作補強填料。環型或線型有機硅氧烷低聚物、 烷基烷氧基硅烷、有機硅氮烷及直鏈醇類等都可以用于白炭黑的表 面改性處理,其中以有機硅氮烷*為常用,并且處理效果較好。例 如應用六甲基二硅氮烷處理白炭黑,可以使白炭黑粒子表面的部分 硅羥基被**硅基取代,成為疏水白炭黑,從而改善白炭黑與硅橡 膠的親和性能,混煉硅橡膠時吃粉速度加快,有效抑制混煉硅橡膠 的結構化作用,提高硫化硅橡膠的機械性能和介電性能。

硅氮烷處理白炭黑的基本化學反應是硅氮烷與白炭黑表面硅羥基的反應:

[SiO2]≡Si-OH + Me3Si-NH-SiMe3 [SiO2]≡Si-O-SiMe3+NH3

為了保證白炭黑處理達到*佳效果,應根據具體使用要求確定適當的處理 深度,在加硅氮烷處理白炭黑之前,還應關注白炭黑表面硅羥基的含量,特別是 氣相法白炭黑,初出爐的白炭黑粒子表面硅羥基含量較少,伴隨倉儲時間延長而 有所增長,按照既定表面改性處理程度,只有在白炭黑表面硅羥基與硅氮烷匹配 的條件下才可能得到*佳處理效果。同時也需注意,白炭黑表面如有較大量的濕 存水,水將優先與硅氮烷發生水解反應,使硅氮烷水解生成六甲基二硅氧烷,以 致降低處理效果。因此,對于存在大量濕存水的白炭黑,應該預先除去過量濕存 水之后再加硅氮烷進行改性處理。 某些混煉硅橡膠需要加入特殊功能填料,有的特殊功能填料添 加量較大時會明顯損害混煉硅橡膠的加工性能,或降低硫化硅橡膠 的機械性能。

為了減緩或消除特殊功能填料的不利影響,可以預先 對特殊功能填料進行表面改性處理。例如,對于改善硅橡膠耐熱性 能和絕緣性能的功能填料,可以采用類似白炭黑的表面改性處理工 藝,以改善其與硅橡膠料的親和性;對于高導熱或高導電硅橡膠配 伍的導熱導電填料預處理,需要注意適當調控填料粒子表面處理深 度,以求達到既改善填料與硅橡膠的親和性,又不致妨礙填料粒子 表面接觸導熱或導電功能。

由于未經表面改性處理的白炭黑表面硅羥基與硅橡膠高分子鏈中的氧原子容 易形成氫鍵,導致硅橡膠添加白炭黑的混煉過程容易產生凝膠,混煉硅橡膠長時 間貯存后流動性減低或硬化,即混煉硅橡膠結構化。為了克服混煉硅橡膠結構化 作用,常規方法是在混煉硅橡膠中添加結構化控制劑。結構化控制劑與白炭黑之 間的結合作用要強于硅橡膠高分子鏈與白炭黑之間的氫鍵作用,從而抑制或減弱 膠料結構化。 多種含有極性基團的低摩爾質量有機物或有機硅化合物具有減緩硅橡膠結構 化的作用,可用作硅橡膠結構化控制劑的有機硅化合物或聚合物有以下四類:① 含羥基硅烷、②烷氧基硅烷、③硅氮烷、④含硼硅氧烷。工業生產實用的結構化 控制劑主要是二苯基硅二醇、二烴基二烷氧基硅烷、短鏈烷氧基硅油和短鏈羥基 硅油等。 以二苯基硅二醇作混煉硅橡膠結構化控制劑,制得的混煉硅橡膠料具有優良 的貯存穩定性和加工性能,其硫化膠制品耐熱性能好,但硫化膠的壓縮長久變形 性能略為遜色。 用作混煉硅橡膠結構化控制劑的二烴基二烷氧基硅烷,其控制混煉膠結構化 的作用與烴基種類密切相關,其中以甲基苯基二甲氧基硅烷的效果*好。烷氧基 封端的短鏈二烴基硅氧烷聚合物也具有較好的抑制混煉硅橡膠結構化作用,常用 的烷氧基硅油類結構化控制劑是黏度5~10mPas的甲氧基硅油或乙氧基硅油,其 中甲氧基硅油的抑制結構化作用強于乙氧基硅油;黏度低的硅油降低結構化作用 效率相對更高,但是過低粘度的硅油在硅橡膠混煉過程中容易揮發損失。

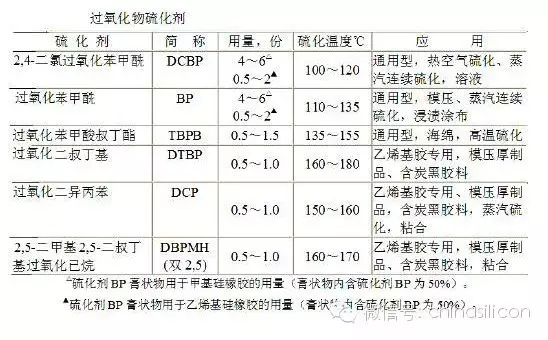

用于硅橡膠硫化劑的有機過氧化物有多種,因它們各 自的分解(釋放自由基)溫度和半衰期不同,適用的硅橡 膠種類和膠料形態不同,對應的硫化工藝也不同。硅橡膠 常用的硫化劑列于下表1。應根據混煉膠料的組成、硅橡 膠制品的使用要求和加工工藝條件,科學地選擇硫化劑。

⑵ 硅氫加成反應硫化體系

硅氫加成反應硫化型熱硫化硅橡膠的基礎膠料是甲基乙烯基硅橡膠,其硫化 劑體系包括交聯劑、催化劑和抑制劑。將各種組分科學地混配組合,可以制得不 同工藝性能和使用性能的混煉硅橡膠。 硅氫加成反應硫化型熱硫化硅橡膠的交聯劑是含有多個硅-氫鍵的甲基-氫硅 氧烷聚合物。相對于大部分甲基乙烯基硅橡膠,通常以含氫量0.3~0.6%的含氫 硅油作交聯劑,硫化后的硅橡膠可以達到較好的機械性能。 鉑催化劑是含鉑的化合物或絡合物,如氯鉑酸-異丙醇溶液、鉑-四氫呋喃絡 合物、鉑-甲基乙烯基硅氧烷絡合物、鉑-鄰苯二甲酸二乙酯絡合物等。

其中,由 氯鉑酸和四甲基二乙烯基二硅氧烷制得的鉑-甲基乙烯基硅氧烷配位絡合物的催 化效率*高。 喹啉、吡啶、叔丁基過氧化氫、炔的衍生物等對硅氫加成反應 都有抑制作用,目前較普遍使用的抑制劑是炔醇類有機化合物。此 外,應用適當低軟化點的微膠囊封裝鉑催化劑,將催化劑與硅橡膠 料隔離,可以配制成單組分熱硫化硅橡膠,當加熱溫度高于微膠囊 軟化點之后,釋放出鉑催化劑,進而催化硅氫加成反應和完成交聯 硫化。

⑶ 復合硫化劑的應用

根據模壓硫化、熱空氣硫化、蒸汽連續硫化或溶液硫化等常規 硫化工藝要求,對應選用適當分解溫度的硫化劑,除此之外,有時 拼用復合硫化劑會有更好的硫化效果。不同分解溫度的過氧化物硫 化劑并用,可以發揮階梯啟動硫化作用,從而達到避免焦燒和快速 完全硫化的綜合效果。對于甲基乙烯基硅橡膠,將過氧化物硫化劑 和加成反應硫化的催化劑鉑絡合物并用,可以達到提高機械強度、 改善色澤和透明等明顯效果。

⑴ 顏料和染料

與熱硫化硅橡膠配套應用的顏料或染料,除需要滿足顏色要求之外,還要求 顏料和染料要具有與硅橡膠匹配的耐熱性、耐氣候老化性能和介電性能。

⑵ 抗黃變添加劑

硅橡膠中的某些雜質在經受高溫時可能產生有色物質,導致硫化硅橡膠出現 黃變現象。為抑制硫化硅橡膠黃變,可在混煉硅橡膠中添加少量含氫硅油抑制黃 變。此外,在混煉硅橡膠中適量加入耐熱性優良的藍色顏料群青或藍色染料酞青 藍等,也可以減輕硅橡膠黃變的視覺效果。 含胺基物質容易被氧化產生黃色,為了防止硅橡膠黃變,*好不要應用硬脂 酸胺等胺類化學品作硅橡膠內脫模劑。

要根據混煉硅橡膠的使用性能和工藝性能要 求,科學合理地選擇調配原材料,同時要求各原材 料組分協調配伍;為降低生產成本,在保證產品充 分滿足使用要求的前提下,恰當選用原材料品級, 既要保證產品質量,又要避免無謂追求并不需要的 過剩性能。

為提高硫化硅橡膠的機械強度,特別是為了提 高硫化膠拉斷伸長率和撕裂強度,宜選用適當高分 子量的硅橡膠生膠,同時配合使用經過表面改性處 理的白炭黑作補強填料;對于要求高疲勞壽命的硅 橡膠,應選用分子量分布較窄的硅橡膠生膠。

⑵ 改善硫化硅橡膠耐熱性能

要求高耐熱的硅橡膠,特別需要注意選用不含有硅羥 基封端聚合物的硅橡膠生膠,同時*好應用氣相法白炭黑 作補強填料,如果使用沉淀法白炭黑填料,則不可使用水 懸液顯中性的沉淀法白炭黑;在硅橡膠料中添加過渡金屬 氧化物等可吸收自由基的化學物質,有利于提高硅橡膠的 耐熱性能。

⑶ 提高硫化硅橡膠介電性能

硅橡膠生膠中的低分子物和揮發分對于硅橡膠的介電性能有嚴 重的不利影響,為提高硅橡膠的電擊穿強度和降低介電損耗,必須 選用低揮發分的硅橡膠生膠;填料種類與硅橡膠介電性能相關,氣 相法白炭黑和沉淀法白炭黑相比較,前者的電絕緣性能和介電損耗 性能明顯優于后者,非極性填料明顯優于極性填料,經表面疏水改 性填料明顯優于未經改性的填料;適量添加云母粉對于提高硅橡膠 電擊穿強度有顯著效果;在混煉硅橡膠中添加適量硅油,可賦予硫 化后硅橡膠持續疏水性能,有利于硫化硅橡膠的抗電污閃性能。

⑷ 提高硫化硅橡膠光學透明性能

應用硅氮烷處理的細粒子(高比表面積)氣相法白炭黑,可望制得光學透明性能優良的混煉 硅橡膠。

⑴ 捏合混煉設備

生產混煉硅橡膠的常用設備有捏合機、開放式煉膠機和濾膠機等。為提高生 產效率和降低能耗,*好采用高效率捏合機捏合硅橡膠。 另外,需要關注有的捏合機存在加工缺陷,捏合機攪拌槳葉不銹鋼板包覆套 可能存在未完全封閉的焊接縫隙,即使*初加工捏合機時的不銹鋼板包覆套焊縫 完好,捏合機長期使用,在捏合硅橡膠的過程中,反復經歷加熱/冷卻循環過程, 攪拌槳的包覆鋼板和內部碳鋼芯軸之間存在被封閉的空氣隙,必然反復經受膨脹 /收縮交變,因此也會產生疲勞裂縫。捏合膠料時白炭黑中的水分進入裂縫,在 加熱和抽真空時,水就會將鐵銹“洗涮”出來。盡管鐵銹總量不大,但終究要影 響混煉硅橡膠的色澤和介電性能。 還需注意,捏合機必須良好接地,應用疏水白炭黑捏合混煉硅橡膠過程,如 果捏合機接地**,很可能因靜電積累發生爆炸。

⑵ 輔助設備與操作

加工混煉硅橡膠要用到原料和成品儲存、輸送設備。 為改善勞動條件和減少物料損失,白炭黑等輕質易飛揚填 料輸送,應采用負壓吸料或用隔膜泵輸送,避免粉塵飛揚 外溢污染環境和損害操作工人健康。 加工混煉硅橡膠是成熟的簡單工藝。一般操作是先將 計量的硅橡膠生膠加入捏合機,再加入計量的結構化控制 劑和抗黃變含氫硅油等輔助材料,然后分批次添加白炭黑 等填料,進行捏合。捏合后的膏狀物經開放式煉膠機薄通 混煉。再通過濾膠機濾除機械雜質。*后計量包裝。

為了改善捏合效果,*好改變加料順序:首先將白炭黑與結構 化控制劑混合處理,然后再將混合過結構化控制劑的填料分批加入 捏合機混煉。預先將結構化控制劑與白炭黑等混合,實際上控制劑 與白炭黑之間發生了表面改性的有利作用,捏合過程填料吃粉快, 混煉硅橡膠的加工性能也有明顯改善。 在硅橡膠加填料白炭黑的捏合過程中,混合硅橡膠料*好加熱到 140℃以上,使二苯基硅二醇融化,方可充分發揮其抑制硅橡膠結 構化的作用;或捏合后的混煉硅橡膠在添加過氧化物硫化劑之前, 需要預先加熱處理。

抗黃變含氫硅油一般黏度不大,過早將含氫硅油加入捏合機 中,在硅橡膠捏合過程中,含氫硅油容易揮發損失,故應在捏合工 藝過程后期加入含氫硅油捏合混煉。 為提高生產效率,在混煉硅橡膠中添加顏料染料等小組分物 料,*好將小量輔料計量添加硅橡膠生膠,預先混煉制成輔料母 料,然后再計量取用和混煉,這樣有助于計量**,并且混料快速均勻。

玉隆化工 玉隆顏料 玉隆增白劑 與你共創繽紛世界