多彩的管材:缺少色母就毫無生趣!

一、什么叫色母

1、塑料著色的目的

(1)改善外觀(絢麗多彩),增加附加值

(2)提高應用性能:加炭量可提高塑料制品的耐候性及抗老化性;大棚膜加上粉紅色有利于保暖和加強光合作用,提高蔬菜產量(過濾低波長冷光,加強紅橙光)

(3)功能區別:電線電纜等

(4)使警示更醒目:馬路上交通標志等

2、何為色母?

色母粒:包含高濃度顏料的著色劑,使用時只需在樹脂中添加較小的比例就能達到預想的著色目的(較薄且遮蓋力較強的塑料薄膜除外)。類似于“糖精、味精”等濃縮物。

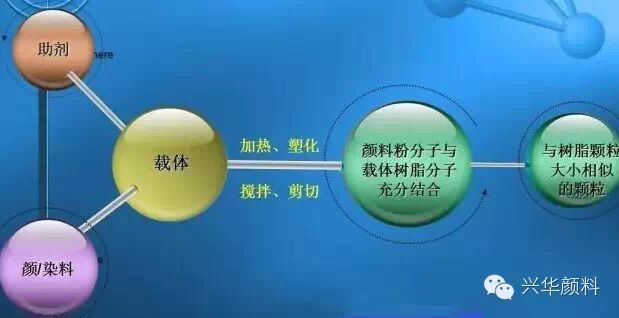

3、色母生產

4、塑料著色的分類

(1)顏料/染料粉直接混入:優點是方便、價廉;缺點是分散不均,污染環境,吹膜、流延膜等不能使用此方法。

(2)液體著色劑:將顏料粉先溶于液體溶劑中,做成油墨狀著色劑,一般用于PVC。

(3)色餅著色劑:使用極少載體,色餅濃度可做得盡可能高;注塑吹膜不能用,另行熔化攪拌的PVC可用。

(4)色母粒著色:適用面廣泛,注塑、擠出、吹塑、涂塑等;制作工藝已相當成熟,顆粒均勻、分散性好、效果顯著、無污染,運輸保存使用均方便。

5、色母分類

(1)按用途分:通用母粒,用某種樹脂作載體,但亦可適用于其他樹脂著色;專用母粒:只能用于與載體樹脂相同的樹脂著色;功能性色母,特殊用途,如開口色母,清洗色母等。

(2)按著色樹脂分:PE色母,PP色母,ABS色母,PVC色母……

(3)按加工用途分:擠出色母,注塑色母;淋膜用色母,吹模色母,電線電纜色母,管材色母等。后面四種色母要求較高。

二、性能特點

1、性能:針對適用樹脂的性能合理選擇顏料、助劑、加工設備、加工工藝,修正色差,保證色澤穩定;成型時經過充分混煉與載體樹脂完全結合,使用時能很快與待染色樹脂“認親”,尤其是吹膜、紡絲制品。

2、特點:避免色粉飛揚,換色容易,減少機器清洗;針對性強,配色準確性高;提高塑料制品壽命,免去二次加工造成的塑料老化;親和力很好,加工混合充分均勻。

三、原料組成

1、顏料粉(色母粒好壞的關鍵)

(1)關鍵性質:細度(會影響著色力與分散性能),著色力,遮蓋力,耐溫性(加工時遇高溫會不會褪色),耐候性(抗老化能力,1~8級),耐遷移性(與樹脂結合是否牢固),耐溶劑性(是否與溶劑發生反應),耐酸堿性,是否含有害有毒物質(RoHS標準),含水率(水分高對制造色母粒不利)。

(2)鈦白粉類型:A型,容易產生黃變,耐候性差;R型,不容易產生黃變,耐候性相對要好很多,適用于戶外塑料制品。

2、助劑

聚乙烯蠟、乙二醇之類的內外潤滑劑,重要一環;增加分散性,提升檔次,易于清洗。

3、載體樹脂

載體樹脂的選擇是成敗關鍵,影響到著色效果和制品強度。選用載體樹脂時,明確該色母的用途,與何種樹脂著色。盡可能采用與著色樹脂相同的樹脂做該色母粒的載體,這樣色母粒著色時會有良好的相容性。

四、色母粒加工工藝

1、干法生產工藝

2、濕法生產工藝

利用介質(溶劑或水)采用機械力將顏料進行超細分散及表面潤濕處理。利用顏料親油性特性,采用轉相技術將顏料轉入分散相,并穩定化。

目前*典型的是捏合轉相法和三輥油墨法。*大的缺點是換色不方便,適用于一直做同一種顏色的色母。目前采用廠家很少,主要用于PVC著色。

五、色母在管材中的應用

1、管材生產常見問題分析及解決方案

(1)常見問題:管材表面有條紋或色點;外表無光澤;管材彎曲

(2)其他問題:表面變色,管材表面起皺紋,內壁毛糙,管壁起泡,管壁厚度不均勻,內壁凹凸不平,斷面有氣泡,管材沖擊強度不全合格。

解決方案:

(1)管材表面有條紋或色點問題及應對:A、模具或分流梭局部有死角或凹陷,和管材表面摩擦增大發生分解引起滯料、糊料,產生局部分解條紋。需進行清理。B、混料不均或物料中有雜質,可引起局部分解,形成表面色點。確定具體原因,改善混料工藝或更換有問題原料。

(2)外表無光澤問題及應對:A、剪切速率太大,熔體破裂。適當提高料溫或降低牽引速度。B、口模溫度過高或內表面光潔度差。降溫,降低粗糙度。C、CaCO3的粒度過大或粒徑分布過寬。更換適用的碳酸鈣。

(3)管材彎曲問題及應對:A、機頭四周溫度不均。檢查電熱圈。B、機身、定徑槽、牽引不在一條軸線上,冷卻槽兩端孔不在一條直線上。調整至一條軸線上。C、冷卻槽噴頭出水不均勻。調節、更換噴頭。

2、管材著色為何要用色母

加入色母的目的是使管材不透光,防止紫外線的照射使管內產生異物。當然,管材的質量跟原材料有關。由于顏料在貯存和使用過程中直接接觸空氣,于是會發生吸潮、氧化、結團等現象,直接使用會在塑膠產品表面出現色點,色相發暗、顏色容易褪變,并且在混合時造成塵土飛揚,影響操作人員的健康。而色母粒在生產過程中經過機械加工,對顏料進行了細化處理,把顏料和樹脂載體、分散劑充分混煉,使顏料與空氣、水分隔離,從而增強了顏料的耐候性、提高了顏料的分散性和著色力,色相光亮。由于色母粒與樹脂顆粒形狀相近,所以在計量上更方便準確,混合時不會粘附于容器上,因此節省了清潔容器和機器的時間以及清理所用的原材料。

3、管材色母的基本要求

(1)分散性要好

(2)耐高溫加工的穩定性

(3)不能有色遷移(跑色)現象

(4)色母粒的顆粒大小必須與使用的基本塑料原料粒子的粒徑大小相符,有利于著色過程中攪拌均勻,著色均勻

(5)色母使用比例恰當,1~4%較合適(避免造成著色不均勻或浪費)

4、管材色母常見應用注意事項

(1)比例:按說明的色母使用比例正確添加,或進行測試確定合適的比例

(2)混合均勻:注意防止機器設備運作時產生的靜電,干擾色母粒與原料的結合

(3)溫度:加工機器的溫度必須控制**,上限溫度不要留余量,否則會造成制品不利影響(能200℃加工成型的不要設成230℃)

(4)設置溫度與實測溫度相差大,應及時關注模頭濾網是否有堵塞

(5)停機操作:機器在停機時,應先將內部喂料全部吐完,特別是要進行換色時,更應該如此。需用不加色母之原料少許,把機器中帶有原色料的基料全部趕走,**干凈后再停機

(6)突然停機的影響:一部分色母處于螺桿的后半部分,還沒有充分熔化、分散,此時停在螺膛內,還在受高溫烘烤,造成色母粒內起潤滑作用的助劑會蒸發,色母粒會變干固變積炭。當再次開機時,這部分色母粒分散性大大降低,有的會變成一顆顆硬粒,卡在機器的出料口變成一種阻擋,產生條紋,而要消除此現象,會是一個較長的時間過程,造成很大浪費。如不換色,但必須停機時,可以在停機前半小時,先降低螺筒內加工溫度。

六、國內外色母市場狀況

1、規模色母粒工廠約300家,年產量超過1000噸的大型色母粒工廠約70個左右。分布在國內十幾個省,以廣東、江蘇、浙江、上海為主,其色母粒產量占半壁江山以上。由于受環保限制,發達國家向發展中國家轉移。色母粒越來越專業化發展,專用色母粒種類越來越多。

2、對色母粒質量的控制措施

嚴把原材料關,對供應商的檢驗覆蓋色澤。濃度。水份、耐溫、耐遷移等多項指標。主要原材料盡可能采用進口,如顏料粉、潤滑劑、分散劑等。色母均按照客戶要求提供ROHS報告,適應國際環保要求。

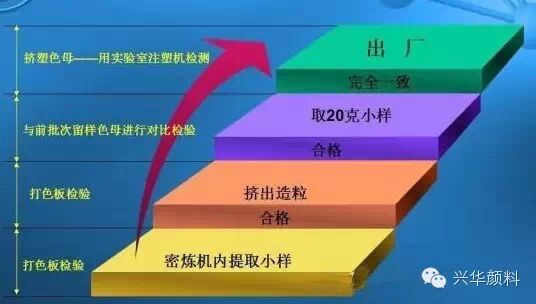

3、生產過程分階段檢驗

總結

優良的分散性,盡量小的色差,優異的穩定性,綠色環保,具有以上特性的色母才能夠應用于管材生產,使得制品無色點/晶點,批次色差小,不同加工溫度下色差小,老化后無色遷移/變色,**無毒。